Сварка ферм порядок наложения швов. Тема: Сборка и сварка фермы

9. Последовательность выполнения швов

Регулирование сварочных деформаций и напряжений при сварке конструкций в значительной степени определяется последовательностью наложения швов. С этой точки зрения при выполнении сварных швов должен соблюдаться следующий порядок. Сначала свариваются стыковые соединения поперечных швов, затем продольных. Угловые и тавровые соединения выполняются после заварки стыковых швов.

Ниже приводится последовательность выполнения швов по длине типовых соединений листов, профилей, балок и колонн.

Стыковые соединения листов осуществляются, как правило, автоматической сваркой напроход под флюсом на стеллажах и стендах, оснащенных стационарными и переносными флюсовыми подушками (рис.7) Причем, начало и конец шва выполняется на входных и выходных планках.

Рис.7 Флюсовые подушки для сварки стыковых соединений: а,б – переносные, в,г – стационарные.

При двухсторонней и многопроходной сварке листов встык без разделки кромок или с V-образной и Х-образной разделкой кромок, когда операция выполняется за два прохода (по одному с каждой стороны) или за несколько проходов с одной или двух сторон требуется выполнять следующие условия:

сварка 2-го прохода с обратной стороны или подварного шва должна выполняться после зачистки корня шва первого прохода;

выполнение каждого последующего валика многопроходного шва осуществляется после очистки от шлака предыдущего валика;

последовательность многослойной сварки стыковых соединений листов с Х-образной разделкой кромок должна предусматривать заполнение 50-60% разделки с одной стороны; кантовку полотнища на 180 0 , сварку стыка с другой на всю глубину разделки, кантовка на 180 0 и окончательное заполнение разделки с первой стороны.

Сварка стыковых соединений уголков, швеллеров, балок и гнутых профилей . Операция выполнения ручной дуговой или полуавтоматической сваркой в среде углекислого газа и порошковой проволокой.

Таблица 31

Выполнение сварных швов.

| Выполнение прихваток (сборка) |

||||||

| Выполнение прихваток | По сечению шва |

F пр =1/3-2/3F ш; t пр =0,5-0,3t |

F пр =1/3F ш; t пр =0,3-0,5t |

|||

|

F пр =1/3F ш; t пр =0,3-0,5t ш |

F пр =F ш *; К пр =К ш * |

К пр =0,3-0,5К ш; F пр =1/3F ш |

||||

| По длине шва |

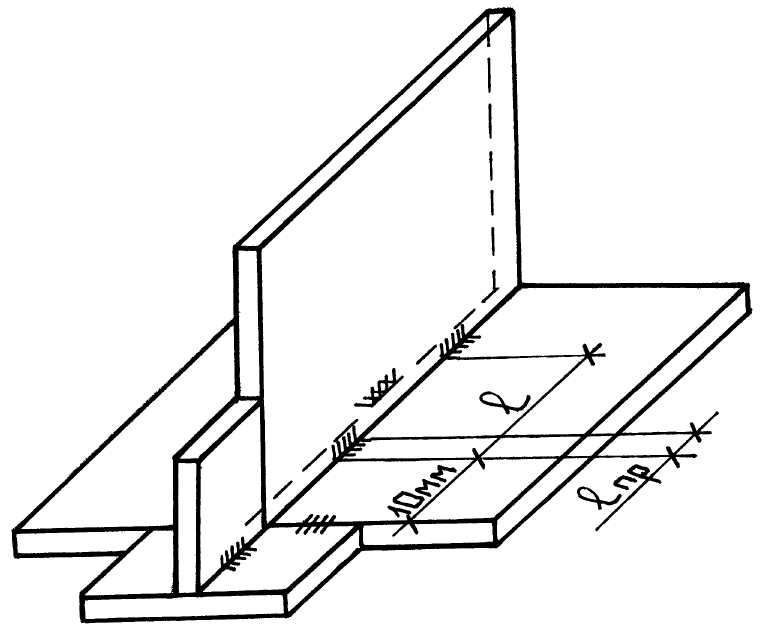

| Длина прихваток l пр =4-5t, но не менее 50мм для сталей с т < 440 МПа и не менее 100 мм для сталей с т 440МПа. Расстояние между прихватками l =(30-40)t, но не более 500 мм для сталей с т < 440 МПа. |

||||

|

| При сборке стенки с полкой тавров или двутавров прихватки с одной стороны стенки должны располагаться между двумя прихватками, выполненными с другой стороны стенки. |

|||||

| Последовательность выполнения прихваток |

|

|

||||

Продолжение таблицы 31

| Выполнение швов по сечению (операция сварки) |

||

| Однопроходная сварка | ||

| Стыковые швы |

||

|

| ||

|

| ||

|

|

|

|

|

|

|

|

| Угловые швы |

||

|

| Нижнее положение

« |

« |

| нижнее полоджение

« |

« |

|

Большое значение для уменьшения внутренних напряжений и деформаций при сварке швеллеров и балок имеет соблюдение правильной последовательности наложения швов и направления сварки. В соединениях (рис.8) в первую очередь сваривают стенки, а затем полки. Сварку стыков ведут вначале со стороны фаски, полностью заплавляя ее, а затем - с другой стороны. Перед наложением шва с обратной стороны пневматическим зубилом или наждачным кругом из зазора удаляют шлак и грат.

Сварные швы уголков, швеллеров, балок и гнутых профилей, соединяемых накладками, выполняются в последовательности, указанной на рис.8. Направление сварки фланговых швов - от середины к краям накладок.

Рис.8 Сварка стыковых соединений сортового металлопроката:

а, б, в - встык; г, д, е, ж, з -накладками; → -направление сварки; 1-8 -очередность наложения швов.

Сварка стыковых соединений бесшовных горячекатаных и электросварных труб . На заводах стальных строительных конструкций для этой цели чаще всего применяется ручная и полуавтоматическая сварка на подкладном кольце.

Трубы малого диаметра - до 200 мм - свариваются на стеллажах, большого диаметра - до 530 мм - свариваются в основном полуавтоматами с использованием роликовых стендов. Стыковые швы в таких трубах в большинстве случаев многослойные и требуют тщательного исполнения. Особое внимание следует уделить сварке первого слоя. При наложении остальных слоев необходимо тщательно очищать от шлака каждый слой шва, обеспечивая сплавление их между собой и кромками основного металла.

Основная трудность при сварке стыковых кольцевых швов горячекатаных и электросварных труб связана с их малым диаметром, из-за которого расплавленный металл и флюс стекают по поверхности трубы, образуя наплывы. Чтобы воспрепятствовать этому и добиться хорошего формирования шва, полуавтоматическую и автоматическую сварку следует вести на пониженных режимах проволокой 2 мм, а конец электродной проволоки смещать с зенита в пределах от 10 до 30 мм в сторону, противоположную вращению трубы.

Трубы диаметром свыше 400 мм могут свариваться автоматической сваркой с соблюдением вышеописанных требований. Для этого сварочный трактор располагают на специальной площадке - над свариваемым стыком. В связи с возможным осевым смещением трубы в процессе ее вращения при сварке необходимо постоянно контролировать и корректировать направление электродной проволоки по оси стыка.

Сварка балок составного двутаврового сечения . Составные двутавровые балки отличаются наличием швов значительной протяженности и большого сечения. Поэтому для выполнения поясных швов рекомендуется автоматическая сварка под флюсом с расположением швов «в лодочку».

Для того, чтобы избежать больших остаточных деформаций двутавровых сечений - кривизны и винтообразности, рекомендуется вести сварку всех поясных швов в одном направлении и соблюдать порядок их наложения, показанный на рис.9.

Рис.9 Последовательность сварки поясных швов двутавровых балок:

а - балки симметричного сечения большой высоты; б - балки симметричного сечения небольшой высоты из тонколистового металла; в - балки симметричного сечения небольшой высоты из толстолистового металла; г - балки с развитым верхним поясом; д - балки несимметричного сечения; е - балки с одним составным или утолщенным поясом; 1-4 - очередность наложения швов.

При автоматической сварке «в лодочку» за один проход накладывают угловые швы катетом до 16 мм включительно, при ручной - до 10 мм, при полуавтоматической - до 12 мм.

В подкрановых балках, предназначенных для кранов с тяжелым режимом работы, требуется сплошное сплавление стенки с верхним поясом. Сплошное проплавление стенки без разделки фасок при толщине металла до 14 мм включительно обеспечивается автоматической сваркой, при 8-14 мм - полуавтоматической.

Для увеличения глубины провара поясные швы со сплошным проплавлением стенки следует выполнять в «несимметричную лодочку» (рис.10). В этом случае балка устанавливается с наклоном 30° к горизонтальной оси.

Рис.10 Сварка поясных швов балок в «несимметричную лодочку»:

а - установка балки под сварку; б - вид сварного соединения и швов; 1 - наклонный козелок; 2 - свариваемая балка; 3 - электрод.

Сварка подкрановых балок и листовых колонн сплошного сечения. Эти конструкции изготавливаются с использованием заранее собранных и заваренных стержней двутаврового сечения. Поэтому сварке подлежат только установленные на стержень детали: ребра жесткости, торцевые планки и опорные плиты в подкрановых балках, детали подкрановых консолей и опорного башмака, обрамляющие ребра проемов в колоннах, В связи с тем, что швы всех этих деталей недоступны для применения автоматов, их приваривают полуавтоматической сваркой под флюсом, в среде углекислого газа и порошковой проволокой, разместив в кантователях или на стеллажах.

При сварке подкрановых балок важное значение имеют - направление и порядок наложения швов.

Последовательность выполнения швов при сварке подкрановых балок:

поперечные ребра привариваются к вертикальной стенке в направлении от верхнего пояса к нижнему;

продольные ребра приваривают, начиная с нижних, в направлении от середины к краям;

торцы ребер завариваются в направлении от стенки: вначале торцы поперечных и продольных ребер друг с другом, после них - торцы поперечных ребер к верхнему поясу. Торцы каж-дой пары ребер жесткости рекомендуется приваривать поочередно, начиная со стороны, на которой ребра жесткости приваривались к вертикальной стенке во вторую очередь.

При сварке колонн порядок операций также имеет большое значение.

Последовательность выполнения швов при сварке двухконсольных колонн:

привариваются все детали, кроме подкрановой консоли по ходу кантовки колонны, причем швы протяженностью более 500 мм варят от середины детали к краям;

поочередно привариваются консоли, швы накладываются симметрично - примерно равной протяженности поочередно то на одной то на другой консоли. Необходимо принять во внимание, что в колоннах с одной подкрановой консолью в первую очередь привариваются ребра к стенке в направлении к поясу, на котором нет консоли, и торцы ребер к этому поясу. Затем завариваются все остальные швы. В последнюю очередь приваривается консоль.

Порядок сварки стыковых и угловых швов по сечению приведен в табл.31.

Пример заполнения граф 9, 10, 11 технологической карты при сварке двутавровой балки приведен в приложении 3.

10. Операционный контроль

Организация контроля качества при изготовлении и возведении металлических конструкций предполагает выполнение следующих видов контроля:

входной – проверка качества и соответствия стандартам комплектующих материалов и заготовок, в том числе класса и марки сталей, сварочных материалов и др.

операционный, – в рамках которого осуществляется проверка геометрических размеров шаблонов, кондукторов и других элементов оснастки; геометрических параметров заготовки после механической обработки и сборки элементов под сварку, расположение, размеры и качество сварных швов и соединений; геометрические параметры собранного и сваренного элемента конструкции; качество антикоррозионных покрытий.

приемочный – периодический контроль и испытания конструкции и приемо-сдаточный контроль.

В технологической карте приводятся только результаты операционного контроля. Но, при ее составлении необходимо также формулирование в примечаниях общих требований к контролю с указанием перечня недопустимых дефектов. В графе 12 технологической карты необходимо привести по каждой операции:

вид контроля;

объем контроля;

допускаемые дефекты, их количество и размеры (по заданию преподавателя для одного или нескольких соединений).

Виды и объем контроля сварных металлических конструкций в соответствии с ГОСТ 23118-99 приведены в табл.32. Из нее следует, что вид и объем контроля зависят от типа контролируемых швов соединений.

В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений подразделяются на 12 типов и на I, II, III категории, которые определяют высокий, средний и низкий уровень качества. Характеристики категорий и уровней качества приведены в табл.33, 34.

Используя данные этих таблиц, заполняют графу «пооперационный контроль» и примечания к технологической карте с перечнем недопустимых дефектов.

Пример заполнения графы «пооперационный контроль» приведен в приложении 3.

Таблица 32

Методы и объемы операционного контроля по ГОСТ 23118-99

| Метод контроля, ГОСТ | Тип контро-лируемых швов по таблице 1 | Объем контроля | Примечания |

| Визуальный и измерительный | Результаты контроля швов типов 1-5 по таблице 33 должны быть оформлены протоколом |

||

| Ультразвуковой, ГОСТ 14782 или радиографический, ГОСТ 7512 | |||

| Без учета объема, предусмотренного для швов типов 1 и 2 |

|||

| Механические испытания, | Тип контролируемых соединений, объем контроля и требования к качеству должны быть указаны в проектной документации с учетом требований п.4.10.2 ГОСТ 23118-99 |

||

| Примечания 1 Методы и объем контроля сварных соединений в узлах повышенной жесткости, где увеличивается опасность образования трещин, должны быть дополнительно указаны в проектной документации. 2 В конструкциях и узлах, характеризующихся опасностью образования холодных и слоистых трещин в сварных соединениях, контроль качества следует производить не ранее чем через двое суток после окончания сварочных работ. |

|||

Таблица 33

| Тип швов соединений и характеристика условий их эксплуатации |

|

| I - высокий | 1. Поперечные стыковые швы, воспринимающие растягивающие напряжения р ≥ 0,85R y . (в растянутых поясах и стенках балок, элементов ферм и т.п.). 2. Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент р ≥ 0,85R y , и при напряжениях среза в швах уш ≥ 0,85 R wf , 3. Швы в конструкциях или в их элементах, относящихся к 1-й группе по классификации СНиП II-23-81*, а также в конструкциях 2-й группы в климатических районах строительства с расчетной температурой ниже минус 40 °С (кроме случаев, отнесенных к типам 7-12) |

| II - средний | 4. Поперечные стыковые швы, воспринимающие растягивающие напряжения 0,4R y ≤ р < 0,85R y , а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряженииях, действующих на прикрепляемый элемент р < 0,85R y , и при напряжениях среза в швах уш < 0,85 R wf (кроме случаев, отнесенных к типу 3). 5. Расчетные угловые швы, воспринимающие напряжения среза уш ≥ 0,85 R wf которые соединяют основные элементы конструкций 2-й и 3-й групп (кроме случаев, отнесенных к типам 2 и 3). 6. Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига 0,4R ≤ < 0,85R. 7. Продольные (связующие) угловые швы в основных элементах конструкций 2-й и 3-й групп, воспринимающие растягивающие напряжения (поясные швы элементов составного сечения, швы в растянутых элементах ферм и т.д.). 8. Стыковые и угловые швы, прикрепляющие к растянутым зонам основных элементов конструкций узловые фасонки, фасонки связей, упоры и т.п. |

| III - низкий | 9. Поперечные стыковые швы, воспринимающие сжимающие напряжения. 10. Продольные стыковые швы и связующие угловые швы в сжатых элементах конструкций. 11. Стыковые и угловые швы, прикрепляющие фасонки к сжатым элементам конструкций. 12. Стыковые и угловые швы во вспомогательных элементах конструкций (конструкции 4-й группы) |

| р - растягивающее напряжение металла шва; R y - расчетное сопротивление стали растяжению, сжатию и изгибу по пределу текучести; уш - касательное напряжение металла углового шва; R wf - расчетное сопротивление углопых швов срезу (условному) по металлу шва; - напряжение металла шва; R - расчетное сопротивление металла шва. |

|

Таблица 34

Допустимые дефекты по ГОСТ 23118-99

| Наименование дефектов | Характеристика дефектов по расположению, форме и размерам | Допустимые дефекты по уровням качества |

|||

| 1 Трещины | Трещины всех видов, размеров и ориентации | Не допускаются |

|||

| 2 Поры и пористость | Максимальная суммарная площадь пор от площади проекции шва на оценочном участке* | ||||

| стыковой шов | |||||

| угловой шов, | |||||

| но не более | |||||

| 3 Скопление пор | Максимальная суммарная площадь пор от площади дефектного участка шва** Максимальный размер одиночной поры: стыковой шов угловой шов, но не более Расстояние между скоплениями | ||||

| 4 Газовые полости и свищи | Длинные дефекты | Не допускаются |

|||

| Короткие дефекты: стыковой шов угловой шов Максимальный размер газовой полости или свища | |||||

| 5 Шлаковые включения | Длинные дефекты | Не допускаются |

|||

| Короткие дефекты: стыковой шов угловой шов Максимальный размер включения | |||||

| 6 Включения других металлов | Инородные металлические включения | Не допускаются |

|||

| 7 Непровары и несплавления | Длинные дефекты | Не допускаются |

|||

| Короткие непровары: стыковой шов угловой шов Расстояние между дефектами | Не допускаются | Макс. 2 мм |

|||

| Несплавления | Не допускаются |

||||

Продолжение таблицы 34

| 8 Непровар (неполное проплавление) |

| Не допус-каются | ||

| Короткие дефекты: |

||||

| Макс. 4 мм |

||||

| 9 Неудовлетвори-тельный зазор в тавровом соединении | Чрезмерный или недостаточный зазор между деталями

Превышение зазора в некоторых случаях может быть компенси-ровано увеличением катета шва | h < 0,5мм +0,1 К Макс.2мм | h ≤ 0,5мм +0,15K Макс.3мм | Макс. 4 мм |

| 10 Подрезы | Очертания подрезов дол-жны быть плавные

| |||

| 11. Превышение выпуклости: стыкового шва углового шва | Переход от шва к основному металлу должен быть плавный

| Макс. 10 мм Макс. 5 мм |

||

Продолжение таблицы 34

| 12 Увеличение катета углового шва | Превышение катета для большинства угловых швов не является причиной браковки

| 0.1К Макс.2мм | 0.15К Макс.3мм | 0.2К Макс. Макс. 5 мм |

||

| 13 Уменьшение катета углового шва |

| Длинные дефекты не допускаются |

||||

| Короткие дефекты: |

||||||

| h < 0,3 мм+0,1 К |

||||||

| Макс. 2 мм |

||||||

| 14 Превышение выпуклости корня шва | Чрезмерное проплавление корня шип

| Макс. 5 мм |

||||

| 15 Линейное смешение кромок |

| Рисунок А – Листы и продольные швы |

||||

| Макс. 5 мм |

||||||

| Рисунок Б – кольцевые швы |

||||||

| Макс. 4 мм |

||||||

| 16 Неполное заполнение разделки кромок (вогнутость шва)* | Переход от шва к основному металлу должен быть плавный

| Длинные дефекты не допускаются |

||||

| Короткие дефекты: |

||||||

| Макс.0,5мм | Макс. 2 мм |

|||||

| 17 Асимметрия углового шва | Разнокатетность углового шва, если она не предусмотрена рабочей документацией

| |||||

Продолжение таблицы 34

| 18 Вогнутость корня шва, утяжка | Переход от шва к металлу должен быть плавный

| |||

| 19 Наплывы |

| Не допускаются |

||

| 20 Плохое возобновление горения дуги | Местная неровность поверхности шва в месте повторного зажигания дуги | Не допускается | Допус-кается |

|

| 21. Ожог или оплавление основного металла Брызги расплавленного металла Задиры поверхности металла | Местные повреждения вследствие зажигания дуги вне шва Прилипшие брызги к поверхности металла Повреждения поверхности, вызванные удалением временных приспособлений | |||

| Знаки шлифовки и резки Утонение металла | Местные повреждения вследствие шлифовки и резки Уменьшение толщины металла вследствие шлифовки | Без исправления не допускаются |

||

| 22 Совокупность дефектов по поперечному сечению шва | Максимальная суммарная высота коротких дефектов ∑h: h 1 +h 2 +h 3 +h 4 +h 5 +h 6 ≤ ∑h

| Для S ≤ 10 мм, К ≤ 8 мм |

||

| Для S> 10мм. К> 8 мм |

||||

| 0,2 К Макс. | ||||

| * Площадь проекции шва на плоскость, параллельную поверхности соединения, равна произведению ширины на длину шва на оценочном дефектном участке. ** Суммарная площадь скопления пор вычисляется в процентах от большей из двух площадей: поверхности, окружающей все поры, или круга с диаметром, равным ширине шва. Примечания: 1 Длинные дефекты - это один или несколько дефектов суммарной длиной более 25 мм на каждые 100 мм шва или минимум 25 % длимы шва менее 100 мм; 2 Короткие дефекты - это один или несколько дефектов суммарной длиной не более 25 мм на каждые 100 мм шва или максимум 25 % длины шва менее 100 мм. 3 Условные обозначения: S - номинальная толщина стыкового шва, мм; К - номинальная величина катета углового шва, мм; b - фактическая толщина стыкового шва, мм; К ф - фактическая величина катета углового шва, мм; t - толщина металла, мм; d - диаметр поры, мм; h - размер (высота или ширина) дефекта, мм; L - расстояние между дефектами или дефектными участками, мм. |

||||

Приложение 1

1.1. Пример задания

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ государственное БЮДЖЕТНОЕ образовательное учреждение

высшего профессионального образования

«тюменский государственный НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ»

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

на тему:

«Сборка и сварка фермы »

Тюмень, 2015

1. Характеристика изделия

Материалы, необходимые для выполнения работ

Оборудование, инструменты, приспособления, инвентарь

Технология выполнения швов

Выбор режима сварки

Требования качества выполненных работ

Организация рабочего места

Безопасные приемы труда

Список используемой литературы

1.

Характеристика изделия

Ферма - это решетчатая конструкция - система стержней из профильного проката или труб, соединенных в узлах таким образом, что стержни испытывают растяжение или сжатие, а иногда сжатие с продольным изгибом. Металлические сварные фермы широко используют при строительстве промышленных и гражданских зданий, мостов, мачт, вышек и т. д. Это объясняется высокой прочностью и жесткостью ферм и небольшими затратами металла на их изготовление.

Рис.1.1. Ферма

Ферма состоит из элементов: пояс, стойка, раскос, шпренгель

2. Материалы, необходимые для выполнения работ

Для сварки фермы был выбран прокат профильной трубы 50 х 25мм из стали 09Г2С.Стенка трубы 1,12 мм, длина - 6,12 м.

Сталь 09Г2С - низколегированная конструкционная для сварных работ. 09Г2С - сталь, свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки, не флокеночувствительна и не склонна к отпускной хрупкости.

Химический состав в % стали 09Г2С: CSiMnNiSPCrNCuAs

до 0.120.5-0.81.3-1.7до 0.3до 0.04до 0.035до 0.3до 0.008до 0.3до 0.08

Для сварки фермы подходят следующие марки сварочной проволоки: Св-08ГС, Св-08Г2С, Св-18ХГС. Для полуавтоматической сварки в углекислом газе (СО2) использовать сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм, также нельзя использовать ржавую и гнутую сварочную проволоку.

При сварке используется проволока Св-08Г2С-О. Омеднение защищает проволоку от окисления и улучшает токоподвод. Основные характеристики Св-08Г2С-О: проволока выпускается диаметром 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 3,8; 4,0; 5,0 мм; обработка поверхности: без покрытия, омедненная, полированная (остаточная смазка менее 0,03%), химически полированная проволока; газозащитная - CO2 или смесь Ag-80% и CO²-20%;

тип тока: постоянный обратной полярности. Защитным газом в данной сварке выступает углекислый газ (СО2).

Углекислый газ является активным, это значит, что он защищает зону сварки от воздуха, растворяется в жидком металле, либо вступает с ним в химическое взаимодействие. Углекислый газ бесцветный, со слабым запахом, с резко выраженными окислительными свойствами, хорошо растворяется в воде. Тяжелее воздуха в 1,5 раза, может скапливаться в плохо проветриваемых помещениях, в колодцах, приямках.ферма сварка шов труба

Для снижения влажности СО2, рекомендуется установить баллон вентилем вниз и через 1-2 ч открыть вентиль на 8-10 с для удаления воды. Перед сваркой из нормально установленного баллона выпускают небольшое количество газа, чтобы удалить попавший внутрь воздух. В углекислом газе сваривают чугун, низко- и среднеуглеродистые, низколегированные конструкционные коррозионностойкие стали. Цвет баллона - черный, надпись желтая.

СО2 используется для ручной дуговой сварки на переменном и постоянном токе в различных пространственных положениях ответственных конструкций из углеродистых и низколегированных сталей с нормативным пределом прочности до 500 МПа.

3. Оборудование, инструменты, приспособления, инвентарь

Для сварки фермы рациональнее применить полуавтоматическую сварку в углекислом газе. Конструктивно сварочный полуавтомат состоит из источника тока (выпрямителя) и механизма подачи сварочной проволоки, выполненных в одном корпусе или раздельно и комплектуется сварочной горелкой (рис.3.1.). Основной принцип полуавтоматической сварки MIG/MAG заключается в том, что металлическая проволока во время сварки подается в зону сварки через сварочную горелку и плавится в электрической дуге. Сварочная проволока при этом методе играет двойную роль - она является токопроводящим электродом и служит присадочным материалом.

Рис. 3.1. Основной механизм подачи проволоки толкающего типа с обычной горелкой

Исходя из конструктивных особенностей оборудования для полуавтоматической сварки в углекислом газе используют полуавтомат «Спутник». Силовой блок питания вырабатывает переменный сварочный ток, силовой выпрямитель преобразует переменный ток в постоянный, дроссель сглаживает пульсации тока после преобразования, блок управления включает и выключает силовой блок питания, пневмоклапан для подачи защитного газа в зону сварки и подающий механизм. Шлангом управления производится включение блока управления и производится сварка. На панели управления расположены все органы управления полуавтомата (кроме кнопки включения схемы, она на ручке шланга управления): регулировка подачи электродной проволоки, регулировка силы сварочного тока и напряжения, тумблер включения сети, сигнальная лампа (показывает наличие напряжения), универсальный разъем для подключения шланга управления, вывод для подключения кабеля обратного тока (массы). Принцип работы полуавтомата основан на сварке металлов в среде защитного газа плавящимся электродом. Посредством шланга управления в место сварки автоматически подается электрод и защитный газ, а перемещение сварочной горелки по шву производится вручную сварщиком. Порядковый номер полуавтомата выбит на передней панели около подающего механизма и на табличке на задней панели. Пломбировка полуавтомата отсутствует. Во время работы полуавтомата необходимо соблюдать время периода работы и паузы (ПВ), т.к. во время сварки происходит нагрев дросселя, силового выпрямителя и силового трансформатора, при нагреве они могут выйти из строя. Время сварки 3 минуты. Время паузы (перерыва) 2 минуты. Во время паузы происходит охлаждение за счет естественной вентиляции силовых агрегатов полуавтомата через имеющиеся вентиляционные отверстия в корпусе. Для сварки использовать сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм (комплект поставки по диаметр 0,8 мм) нельзя использовать ржавую и гнутую сварочную проволоку. Запрещается перемещать полуавтомат за шланг управления. Способ регулирования сварочного тока ступенчатый.

Таблица 3.1. Технические характеристики полуавтомата «Спутник»: Технические характеристики

Напряжение питания сети, В380Максимальный сварочный ток полуавтомата, А175Номинальное рабочее напряжение полуавтомата, В32Максимальный режим работы ПВ, %60Частота питающей сети, Гц50Диаметр используемой проволоки, мм0,8-1,2Скорость вылета электрода, м/мин0-11Потребляемая мощность, кВт не более3,5Масса полуавтомата, кг85Размеры1000х815х355

Кроме сварочного полуавтомата сварка в углекислом газе предусматривает использование дополнительного оборудования - подогревателя и осушителя. Подогреватель используется только при сварке в углекислом газе. Испарение жидкого СО2 при большом его расходе приводит к резкому понижению температуры. Влага, содержащаяся в газе, замерзает в редукторе. Для безопасности подогреватель питается постоянным (20 В) или переменным током (36 В).

Рис.3.2. Подогреватель: 1 - корпус, 2 - кожух, 3 - змеевик, 4 - теплоизоляция, 5 - нагревательный элемент, 6 - накидная гайка.

Осушитель поглощает влагу из углекислого газа. Выпускается двух модификаций: высокого и низкого давления. Осушитель высокого давления устанавливают перед регулятором (редуктором), а низкого - после него. Влагопоглощающим веществом служит силикагель или алюмогликоль. Путем прокаливания при 250-300 ᵒС эти вещества поддаются восстановлению.

Рис.3.3. Осушитель: 1 - втулка, 2 - накидная гайка, 3 - пружина, 4 - сетка, 5 - фильтр, 6 - осушающий материал, 7 - сетчатая шайба, 8 - корпус, 9 - штуцер.

4. Технологический процесс

. Подготовка металла к сварке:

низколегированные стали разрезают на заготовки газовой, плазменной или воздушно-дуговой резкой с последующей зачисткой участков нагрева резцовыми или абразивными инструментами до удаления следов огневой резки. Перед сборкой стыка свариваемые кромки на ширину до 20 мм зачищают до металлического блеска и обезжиривают. Стыки собирают в сборочных приспособлениях или с помощью прихваток. Их ставят с применением присадочных проволок той же марки, какой будет выполнена сварка.

Высота прихватки равна 0,6 - 0,7 толщины свариваемых деталей, но не менее 3 мм, при толщине стенки до 10 мм или 5-8 мм при толщине стенки более 10 мм. Прихватки необходимо выполнять с полным проваром. Их поверхность должны быть тщательно зачищена. Прихватки, имеющие недопустимые дефекты следует удалить механическим способом. Сварочную проволоку в течение 1,2 - 2 ч прокаливают при температуре 150 - 250ºС. Ржавчина на проволоке резко ухудшает стабильность процесса сварки. Удалять ржавчину рекомендуется травлением проволоки в 5 % - ном растворе соляной кислоты с последующим прокаливанием 1,5 - 2 ч при температуре 150 - 250ºС.

2. Технологический процесс

сварки металлической фермы начинается с изготовления ее элементов - уголков, швеллеров, косынок и т. п. по заданным чертежам. Изготовленные элементы фермы собирают на стеллаже или в стапелях и скрепляют короткими сварными швами. Последовательность наложения сварных швов при сварке фермы, собранной на прихватках, должна выполняться в соответствии с технологией, предусматривающей получение минимальных короблений, допустимых без последующей рихтовки фермы - порядок сварки узлов всегда следует вести от середины фермы к ее концам.

1. На стеллажах, пользуясь фиксаторами, ограничителями и закрепляющими устройствами, выкладывают согласно чертежу первые ветви верхнего и нижнего пояса фермы. В узловых точках поясов устанавливают косынки, прижимают их струбцинами или скобками к ветвям поясов и прихватывают. Проверяют правильность положения поясов и узловых точек, измеряя линейкой или струной по направлению стоек, раскосов и связей их теоретическую длину между взаимно противоположными точками и одновременно наносят на косынках риски по направлению элементов решетки. Выкладывают первые ветви стоек и раскосов, выдерживая величину минуса в каждом узле и, ориентируясь по совпадению рисок на косынках и на концах стержней решетки, прижимают стержни к косынкам и ставят прихватки. Кантуют собранную ветвь фермы на 180°, выкладывают согласно чертежу прокладки на поясах и элементах решетки, прижимают их и прихватывают. Производят сварку собранной фермы. Сварку узлов начинают от середины фермы и ведут симметрично к ее концам. В каждом узле сначала приваривают косынки к поясам, а затем стойки и раскосы к косынкам. Кантуют второй раз ферму на 180° и производят в таком же порядке сварку узлов со стороны первых ветвей поясов, стоек и раскосов. После сварки всех швов ферма подвергается заключительным операциям, по окончании которых поступает в склад готовой продукции.

5. Технология выполнения швов

Узлы фермы сваривают последовательно - от середины фермы к опорным узлам. Сначала выполняют стыковые, а затем угловые швы. Если швы разного сечения, то вначале накладывают швы с большим сечением, а затем с меньшим. Каждый элемент при сборке прихватывают швом длиной 30-40мм. Близко расположенные швы не выполняются сразу. Сначала дают остыть тому участку основного металла, где будет накладываться близко расположенный шов. Это снизит перегрев металла и пластические деформации. Контроль продольного шва выводят на торец привариваемого элемента на длину 20 мм. (см.рис.5.1.)

Рис.5.1. Длина продольного шва.

При сварке деталей ферм используют следующие виды соединений: ·нахлесточное соединение с обваркой контура уголка прочнее и жестче (рис.5.2.). Целесообразно перекрещивать полки уголков, перпендикулярные к плоскости соединения. Во избежание появления в стержнях лишних изгибающих и крутящих моментов целесообразно соединять элементы фермы так, чтобы линии центров изгиба сечений пересекались в одной точке.

Рис.5.2.

Соединение полками, обращенными в одну сторону компактнее (см.рис.5.3.).

Рис.5.3.

·узел фермы с косынкой - жесткость соединения усиливают косынками. Соединение с накладными косынками значительно прочнее и жестче (рис.5.4.).

Рис.5.4.Узел фермы с косынкой.

·узел фермы с накладкой: к горизонтальному стержню фермы, представляющему в сечении двутавр, приваривается двумя угловыми швами 1 надставка. При длине швов более 500 мм они накладываются обратноступенчатым способом. Два стержня, каждый из которых состоит из двух уголков, устанавливаются на надставку и прихватываются к ней с таким расчетом, чтобы геометрические оси стержней и балки пересекались в одной точке. Сначала накладываются лобовые швы 2, затем фланговые 3 и 4, направление сварки которых должно быть от лобового шва к краям надставки. Во избежание коробления надставки швы 3 и 4 следует накладывать одновременно с обеих сторон надставки либо поочередно с одной и с другой стороны (см.рис.5.5.).

Рис. 5.5. Узел фермы с надставкой.

Конец продольного шва выводят на торец привариваемого элемента на дли ·узел фермы с прокладкой используют в случае, когда сечение всех стержней состоит из парных элементов - уголков или швеллеров. Парные элементы стержней соединяют между собой с зазором, в который вставляется прокладка. Сначала приваривается горизонтальный стержень к прокладке швами 1 и 2. Сварку рекомендуется вести одновременно с обеих сторон прокладки двумя сварщиками. Затем таким же образом приваривается вертикальная стойка, а потом две наклонные стойки.

Рис.5.6. Узел фермы с прокладкой.

6. Выбор режима сварки

Качество сварки в значительной мере зависит от правильности выбора режимов работы сварочного полуавтомата, а также от правильности выбора сварочных материалов (сварочной проволоки). Для регулировки расхода защитного газа используют газовый редуктор. Защитный газ, который подается в зону сварки через газовое сопло, защищает дугу и сварочную ванну с расплавленным металлом. Металл в расплавленном состоянии химически активен и может взаимодействовать с защитным газом. В зависимости от толщины свариваемого металла сварщик выбирает режим работы переключателем силы тока и подачи электрода. Расстояние от края защитной трубки и свариваемой деталью 7-14 мм. Толщина свариваемого металла - 2 мм. Зазор между свариваемыми деталями устанавливается около 0,8 мм. Рассмотрим оптимальные режимы сварки при толщине металла 2 мм: Диаметр проволоки 0,8 мм

Сварочный ток - около 200 А

Напряжение на дуге - 22 В

Скорость сварки - 55 м/ч

Вылет электрода - 13 мм

Расход газа - 7 л/мин

Число проходов - 1

7.

Требования качества выполненных работ

Решетчатые конструкции состоят из элементов прокатного и составного профиля, соединяемых между собой в узлах. Основными элементами ферм являются пояса, а в мачтах и колоннах - опорные стойки, соединенные между собой стержнями решетки (раскосами, стойками, распорками и связями). Фермы бывают плоские, у которых составляющие ее стержни лежат в одной плоскости, и пространственные, составленные из нескольких плоских.

При заготовке элементов для сборки фермы в первую очередь определяют минусы раскосов и стоек в узлах фермы путем расчета или шаблонирования. Минусом называется та величина, на которую нужно уменьшить теоретическую длину элемента (расстояние между узловыми точками), чтобы получить его действительный размер. Зная величину минусов, заготовляют из соответствующего профиля элементы требуемой длины. На поясах намечают осевые линии и на них размечают узловые точки, а на концах элементов решетки намечают по осевым линиям риски.

Сборка и сварка плоских ферм производится преимущественно на стеллажах или на козлах, хорошо выверенных по уровню. Процесс сборки плоской фермы выполняется примерно в такой последовательности.

1. На стеллажах, пользуясь фиксаторами, ограничителями и закрепляющими устройствами, выкладывают согласно чертежу первые ветви верхнего и нижнего пояса фермы.

2. В узловых точках поясов устанавливают косынки, прижимают их струбцинами или скобками к ветвям поясов и прихватывают.

3. Проверяют правильность положения поясов и узловых точек, измеряя линейкой или струной по направлению стоек, раскосов и связей их теоретическую длину между взаимно противоположными точками и одновременно наносят на косынках риски по направлению элементов решетки.

4. Выкладывают первые ветви стоек и раскосов, выдерживая величину минуса в каждом узле и, ориентируясь по совпадению рисок на косынках и на концах стержней решетки, прижимают стержни к косынкам и ставят прихватки.

5. Кантуют собранную ветвь фермы на 180°, выкладывают согласно чертежу прокладки на поясах и элементах решетки, прижимают их и прихватывают.

6. Выкладывают вторые ветви поясов, стоек, раскосов и связей, ориентируясь по первой ветви каждого элемента, прижимают их и прихватывают к косынкам и прокладкам.

7. Производят сварку собранной фермы. Сварку узлов начинают от середины фермы и ведут симметрично к ее концам. В каждом узле сначала приваривают косынки к поясам, а затем стойки и раскосы к косынкам.

8. Кантуют второй раз ферму на 180° и производят в таком же порядке сварку узлов со стороны первых ветвей поясов, стоек и раскосов. Если после выполнения рабочих операций по сборке фермы, указанных в п. 4, произвести на первой ветви сварку узлов, как описано в п. 7, то вторая кантовка фермы станет излишней. При этом деформация фермы из ее плоскости после сварки узлов на первой ветви будет увеличена и возможно потребуется правка ее. После выполнения сварки узлов на второй ветви фермы (после ее кантовки) эта деформация станет значительно меньше.

9. После сварки всех швов ферма подвергается заключительным операциям, по окончании которых поступает в склад готовой продукции.

Помимо описанной в общих чертах сборки и сварки плоской фермы, в зависимости от наличия технологической оснастки и характера ее, ход сборочно-сварочных операций может быть изменен, однако порядок сварки узлов всегда следует вести от середины фермы к ее концам. При изготовлении пространственной решетчатой конструкции ее разбивают на плоские фермы, которые могут быть собраны и сварены описанным выше способом. Затем сваренные плоские фермы соединяются связями и свариваются. В процессе сварки пространственной решетчатой конструкции необходимо ее несколько раз кантовать для сварки узлов со всех сторон.

Если габаритные размеры решетчатой конструкции не слишком велики, то сборку и сварку целесообразно выполнять в специальном поворотном кантователе. Это облегчает доступ к наложению швов и уменьшает трудоемкость выполнения кантовки.

Перед расчетом в первую очередь назначаются катеты сварных швов, которые должны удовлетворять следующим требованиям:

где

минимальный катет шва, при толщине

минимальный катет шва, при толщине более толстого из свариваемых элементов

принимается по табл.16 прил.1, либо по;

более толстого из свариваемых элементов

принимается по табл.16 прил.1, либо по;

меньшая из толщин свариваемых элементов

(уголка либо фасонки). Толщина фасонки

меньшая из толщин свариваемых элементов

(уголка либо фасонки). Толщина фасонки принимается по табл.17 прил. 1 в зависимости

от максимального усилия в опорном

раскосе.

принимается по табл.17 прил. 1 в зависимости

от максимального усилия в опорном

раскосе.

Кроме

того, катет шва

на пере уголка должен быть меньше его

толщины по крайней мере на

на пере уголка должен быть меньше его

толщины по крайней мере на (см. рис.5.2).

(см. рис.5.2).

К

Рис.5.2.

Катеты сварных швов

и

и могут быть различными.Швы обушка

рассчитываются на усилие

могут быть различными.Швы обушка

рассчитываются на усилие ,

а швы пера на усилие

,

а швы пера на усилие

Приближенно усилия определяются по формулам . для неравнополочных уголков большими полками наружу:

(5.4а)

(5.4а)

для неравнополочных уголков большими полками

;

;

(5.4б)

(5.4б)

для равнополочных уголков:

(5.4в)

(5.4в)

Длина швов определяется по формулам:

для

обушка  (5.5)

(5.5)

для

пера  (5.5а)

(5.5а)

где

- коэффициент, определяемый по ;

- коэффициент, определяемый по ; - расчетное сопротивление металла шва

сварного соединения, определяемое по

в зависимости от типа электрода.

- расчетное сопротивление металла шва

сварного соединения, определяемое по

в зависимости от типа электрода.

Длина

шва принимается не менее

Швы рекомендуется рассчитывать в

табличной форме (см. табл.13 прил.2).

Швы рекомендуется рассчитывать в

табличной форме (см. табл.13 прил.2).

5.5. Конструирование узлов фермы

Конструирование узлов фермы производится в следующем порядке.

1

Рис.

5.3. Конструирование узла

2.

Откладываются расстояния от центра

тяжести уголков до полки

и ширина полки.

и ширина полки.

3.

Откладывается расстояние

между элементом решетки и пояса.

Находятся концы раскосов (см. рис.5.3,

точки 1 и2).

Расстояние

между элементом решетки и пояса.

Находятся концы раскосов (см. рис.5.3,

точки 1 и2).

Расстояние

определяется согласно и

назначается в пределах:

определяется согласно и

назначается в пределах:

где

толщина фасонки. Между торцами стыкуемых

элементов, перекрываемых накладками,

принимается зазор не менее

толщина фасонки. Между торцами стыкуемых

элементов, перекрываемых накладками,

принимается зазор не менее .

Уголки обрезаются перпендикулярно к

оси.

.

Уголки обрезаются перпендикулярно к

оси.

5. Через концы швов проводятся линии и получается очертание фасонки (на рис.5.4 - штриховая линия). Стороны фасонки должны составлять с уголками угол не менее 15°. Для удобства изготовления две стороны фасонки делают параллельными, при этом фасонка увеличивается.

В рассматриваемом узле это можно сделать двумя способами: либо, сделав параллельными верхнюю и нижнюю стороны (рис.5.4 сплошная линия), либо боковые стороны (рис.5.5. сплошная линиями).

Во втором решении фасонка проще в изготовлении, так как имеет прямые углы,

Рис.5.4.

Конструирование фасонки

Рис.5.4.

Конструирование фасонки

(способ 1)

Рис.5.5.

Фасонка (способ 2)

Рис.5.5.

Фасонка (способ 2)

6.

Швы решетки фермы заводят на торцы

уголков на

.

За верхнюю грань пояса Фасонка

выпускается на

.

За верхнюю грань пояса Фасонка

выпускается на (для размещения). На участках расположения

уголков для крепления прогонов фасонка

утапливается под верхнюю грань на

(для размещения). На участках расположения

уголков для крепления прогонов фасонка

утапливается под верхнюю грань на эти участки не завариваются.

эти участки не завариваются.

Конструкция нижнего опорного узла показана на рис.5.6.а. Опорная реакция передается через фланец на столик через строганые грани, болты ставятся конструктивно.

На рис.5.6.б приведены эпюры напряжений, действующих в шве крепления фасонки, На рис.5.6.в и 5.6.г показаны усилия, действующие в опорном узле.

Очертание

фасонки получается, исходя из принципов,

изложенных при проектировании

промежуточного узла, и размеры ее

конструктивно увеличиваются до

удобной формы с прямыми углами. Ширина

фланца назначается из условия размещения

двух болтов на минимальных расстояниях.

По вертикали болты ставятся на максимальных

расстояниях указанных в .

Опорный столик делается шире, чем фланец

на

,

а толщина столика принимается равной

,

а толщина столика принимается равной .

.

Рис.5.6. Конструирование нижнего опорного узла фермы

В

Рис.5.7.

Конструирование верхнего опорного

узла

К

Рис.5.8.

Конструкция верхнего укрупнительного

узла Рис.5.9.

Конструкция нижнего укрупнительного узла

,

находят положение торцов уголков

пояса и стойки (точки 1, 2, 3, 4). Откладывая

расчетные длины швов обушка и пера у

стойки и пера у пояса (точки 5, 6, 7, 8),

получают очертания фасонки. Шов

обушка пояса передает усилие на фасонку

и на накладку пояса и определяет ее

длину. Для уменьшения длины накладки

пояса в ней делают вырез "ласточкин

хвост

",

в котором размещают часть шва.

,

находят положение торцов уголков

пояса и стойки (точки 1, 2, 3, 4). Откладывая

расчетные длины швов обушка и пера у

стойки и пера у пояса (точки 5, 6, 7, 8),

получают очертания фасонки. Шов

обушка пояса передает усилие на фасонку

и на накладку пояса и определяет ее

длину. Для уменьшения длины накладки

пояса в ней делают вырез "ласточкин

хвост

",

в котором размещают часть шва.

Конструкция укрупнительного узла нижнего пояса проектируется аналогично, в нем горизонтальная накладка делается шире, чем нижний пояс (рис.5.9).

Стык колонн Н-образного сечения сваривают в проектном положении (рис. 46) в такой последовательности. Сначала стык стенки (шов 1) сваривают с одной стороны, а после удаления корня шва - с другой. Для улучшения условий сварки стыков полок с внутренней стороны рекомендуется в местах сопряжения стенки с полками не доваривать шов 1 на длину 80- 100 мм. Затем сваривают стыки полок с внутренней стороны колонны (швы 2), удалают корень шва в стыках полок. Сваривают стыки полок с наружной стороны колонны (швы 3), доваривают ранее недоваренные участки стыкового шва стенки (шов 1). В конце сваривают участки поясных швов, недоваренные заводом-изготовителем.

При сварке подкрановых балок необходимо руководствоваться следующими положениями. Перед сваркой нужно удалить прихватки на участках поясных швов, недоваренных заводом-изготовителем из-за технологических особенностей монтажной сварки; очистить кромки свариваемых деталей; собрать стык с помощью сборочных приспособлений; зафиксировать требуемый зазор и устранить смещение кромок стыкуемых элементов; установить на полках с помощью прихваток выводные планки. Последовательность сварки стыка подкрановой балки определяется толщиной свариваемых элементов и размерами поясов и стенки. В случае соизмеримости сечений и размеров стенки и поясов балки первым следует сваривать стык стенки, затем стыки поясов. Если сечение стенки существенно меньше сечения поясов и особенно, если высота стенки значительно превышает ширину поясов, первыми рекомендуется сваривать стыки поясов, при этом сначала сваривают стык нижнего пояса.

Рис. 46. Последовательность (1-3) сварки колонны Н-образного сечения в проектном положении

Сварку при укрупнении стыка подкрановой балки, имеющей сравнительно большую высоту стенки (свыше 2 м) производят следующим образом (рис. 47). На первой позиции сваривают стык нижнего пояса с внутренней стороны балки (шов 1), стык другого пояса с внутренней стороны балки (шов 2) и стык стенки (шов 3). После этого балку кантуют на 180°. На второй позиции сваривают стыки поясов с внутренней стороны балки (швы 4 и 5), удаляют корень шва в стыках стенки и поясов (сечение А-А), сваривают стыки поясов с наружной стороны балки (швы 6 и 7), сваривают стык стенки (шов <5) и затем недоваренные заводом-изготовителем участки поясных швов (швы 9 и 10). Балку снова кантуют на 180°. На третьей позиции удаляют корень шва верхнего пояса балки (шов 10), сваривают участки поясных швов (швы 11 п 12) и снимают усиление стыкового шва верхнего пояса балки. Последовательность сварки в проектном положении стыка подкрановой балки, имеющей высоту стенки более 2 м, представлена на рис. 48.

Рис. 47. Последовательность (1-12) сварки стыка подкрановой балки при укрупнении

Сборку и сварку стыка балки коробчатого сечения выполняют с соблюдением общих требований относительно сборки и сварки балок, рассмотренных выше,

Рис. 48. Последовательность (1-4) сварки стыка подкрановой балки в проектном положении

Рис. 49. Последовательность (1-6) сварки балки коробчатого сечения (швы 5 и 6 относятся к варианту I)

Если с внутренней стороны балки невозможно накладывать швы в соединениях, где по проекту требуется полное проплавление, необходимо вести сварку на остающихся подкладках, которые устанавливают при сборке (рис. 49, вариант II). Сварку балки коробчатого сечения можно выполнять в такой последовательности (см. рис. 49): сваривают поочередно стыки стенок (швы 1); стыки нижнего и верхнего поясов (соответственно швы 2 и 3)\ участки поясных швов, недоваренные заводом-изготовителем (швы 4)\ стыковые швы вставок горизонтальных ребер (швы 5); поясные швы вставок горизонтальных ребер жесткости (швы 6). Поясные швы 6, соединяющие вставки ребер с поясами, не должны доходить до границы стыковых швов поясов (до швов 2 и 3) на 40-50 мм.

Рис. 50. Последовательность (1-4) сварки нижнего пояса стропильной фермы

Сборку стыков ферм с поясами из элементов трубчатого сечения, рекомендуется производить на прихватках, а с поясами из уголков или другого профильного проката - на болтах. Перед сборкой необходимо дополнительно осмотреть кромки фасонных вырезов накладок, выполненных заводом-изготовителем. При наличии на кромках неровностей, выхватов и грата их поверхность зачищают до плавного перехода.

Рис. 51. Последовательность (1-4) сварки верхнего пояса стропильной фермы

В стропильных фермах из элементов трубчатого сечения при сборке следует осуществить тщательную подгонку, чтобы добиться плотного прилегания к свариваемым трубчатым элементам остающегося подкладного кольца при сварке верхнего пояса и гнутых накладок при сварке нижнего пояса.

Нахлесточные соединения, особенно швы на подкладном кольце, сваривают не менее чем в два слоя, что обеспечивает необходимое расплавление кромок свариваемых элементов. Сборку и сварку обеих половин стропильной фермы можно вести как при вертикальном, так и при горизонтальном положении фермы. Последовательность операций при сварке характерного стыка стропильной фермы (рис. 50, 51) должна соблюдаться такая. Сварку начинают со швов, соединяющих пояса фермы с горизонтальными накладками (швы 1 и 2). Затем сваривают горизонтальные накладки с фасонками фермы (шов 5); при сварке фасонок верхнего пояса с горизонтальными накладками следует наложить два отдельных угловых шва (см. рис. 51, узел I).

Новые статьи

- Русско-португальский разговорник для туристов (путешественников) с произношением

- Португальский язык для туристов

- Какие основные различия испанского языка в Испании и Латинской Америке?

- Датско-русские онлайн-переводчики Датский язык переводчик

- Чем отличается португальский язык от испанского

- Транзитный сатурн в оппозиции к натальному сатурну Оппозиция Луна – Сатурн в радиксе мужчины

- Гороскоп работы и денег

- Защита от сглаза и зависти поможет сохранить то, что дорого Как ставить защиту от

- Что значит, если снится сон во сне?

- Китайский гороскоп БЫК (Вол)

Популярные статьи

- Травяные чаи при боли в горле

- Что делать при поносе и температуре у взрослого

- Гадание на воске: правильное толкование фигур Порядок проведения гадания

- Совместимость лунных рыб Кто подходит женщине с луной в рыбах

- Что любит Скорпион в сексе?

- Снилось сосед спускается со стремянки по ванге

- Краткий курс теоретической механики

- Подготовка к ЕГЭ по математике (профильный уровень): задания, решения и объяснения

- Софийско-успенский собор в тобольске

- Полтавская епархия подтвердила свою верность канонической упц

в лодочку»

в лодочку»

в лодочку»

в лодочку»

в лодочку»

в лодочку»

в лодочку»

в лодочку»